Flexibilität ist nur eines der Aushängeschilder des Lohnfertigers Schwab CNC, wenn auch das Wichtigste. Der familiengeführte Betrieb mit insgesamt 24 Mitarbeitern ist vor allem dann gefragt, wenn schnell agiert werden muss und dabei dennoch höchste Präzision gefordert ist. So kann Schwab CNC schon während der Planungs- bzw. Konstruktionsphase beratend tätig werden und legt anhand der Kundenvorgaben die späteren Produktionsabläufe aus. Dabei werden, z.B. für die Automobilindustrie, sämtliche geforderten Standards erfüllt. Durch die Ausrichtung auf die Serienfertigung in Verbindung mit der hohen Flexibilität, können pro Bauteil nicht nur bis zu 200.000 Stück pro Jahr gefertigt, sondern auch Kleinserien übernommen und sogar Prototypen dargestellt werden. Der Spezialist für Magnesium und Aluminium im Sand- oder Druckgussverfahren beliefert vor allem Kunden aus dem Automobil- und Elektronikbereich, ist seit einiger Zeit aber auch verstärkt für die Wachstumsmärkte E-Mobilität und Photovoltaik tätig. Die meist hochkomplexen Teile, für die oft hohe Qualitätsvorgaben bestehen, müssen dennoch kosteneffizient produziert werden, was mit einer Reduktion aller manuellen Tätigkeiten einhergeht. Nur so kann auch über eine Großserie hinweg eine gleichbleibende Qualität und eine kontinuierliche Maschinenauslastung garantiert werden.

Schwierige Entgratanforderung erfordert innovative Werkzeuglösungen

Bei einem Actuator-Housing (Lenkgetriebegehäuse) aus Magnesium für den Automobilbereich ist die maschinelle Entgratung sogar Kundenwunsch. Mit einer Auflage von 200.000 Stück pro Jahr keine leichte Aufgabe, denn die dafür benötigten Werkzeuglösungen waren bei Schwab CNC bis dato noch nicht im Einsatz. Die Hauptschwierigkeit stellte dabei die Entgratung einer annähernd elliptischen Aussparung dar, ebenso mussten diverse Langlöcher innerhalb der Hauptbohrung entgratet werden, deren Bearbeitung mit handelsüblichen Entgratwerkzeugen nicht umsetzbar war. Erst nach Kontaktaufnahme zu KEMPF und dem Außendienst Dominik Messaros konnte durch den Entgratspezialisten ein Konzept ausgearbeitet werden, das anhand von zwei verschiedenen Werkzeuglösungen mit jeweils zwei Ausführungen die gesamten Entgratprozesse abdeckt.

Um die komplexen Innenkonturen zu bearbeiten, entschied sich Dominik Messaros für den Einsatz des innovativen Back-Burr Cutter & Path Entgratsystems. Im Gegensatz zu Entgratwerkzeugen, die eine lineare Bewegungen in Bezug auf die Querbohrung ausführen und dabei rotieren, nutzt das Entgratsystem eine effektivere Variante – nämlich das konturparallele Entgraten entlang der zu bearbeitenden Kante bzw. Kontur. Erst durch dieses synergetisch arbeitende System, bestehend aus spiralisiertem und hochwarmfestem Kugelfräser und einem speziell für die Anwendung generierten NC-Datensatz, lassen sich im Allgemeinen Bohrungsüberschneidungen, Gewindeausgänge und selbst komplexeste Konturen prozesssicher entgraten.

Durch die individuelle Erstellung des Datensatzes, passend zur gewünschten Bearbeitung, fährt der Fräser hochpräzise die Kontur des zu entgratenden Bauteils ab und entfernt somit sicher und rückstandslos entstandene Grate, auch auf der Rückseite von Bohrungen. Besonders zu erwähnen ist hierbei die Tatsache, dass durch das System eine definierte Kontur erzeugt wird, die über alle zu bearbeitenden Teile replizierbar ist und somit eine gleichbleibende Qualität der Entgratungen erzeugt wird. Ein Novum und ein Alleinstellungsmerkmal des Back-Burr Cutter & Path Entgratsystems ist zudem der NC-Datensatz, der standardmäßig während der Bearbeitung gleichzeitig den Fräser-Schnittpunktes zum Bauteil verlagert, sodass einem punktuellen Verschleiß vorgebeugt und eine immense Standzeiterhöhung erreicht wird. Beim zu bearbeitenden Actuator-Housing aus Magnesium bedeutet dies etwa 20.000 Teile mit einem einzigen Kugelfräser.

Die obere Flanschfläche sowie alle Konturen auf der Unterseite werden darüber hinaus mit zwei Keramikfaser-Bürsten aus Hochleistungskeramik entgratet. Die einzelnen Faserstäbe der Bürsten setzen sich aus jeweils ca. 1.000 gebundenen Fasern zusammen, die wiederum zu 80% aus Keramik bestehen und somit unschlagbare abrasive Eigenschaften vorweisen. Die selbstschärfenden Schneidkanten der Keramikfasern sorgen für eine konstante Schleifleistung und somit für einen gleichmäßigen Abtrag des Grates am Bauteil. Ein schöner Nebenefekt: Durch die einzigartigen Eigenschaften dieser Keramikfaser-Bürsten ist mit einem durchschnittlichen Verschleiß von 0,0005 mm pro Bauteil eine Standzeit von weit über 100.000 Bearbeitungen möglich. Um eine gleichbleibende Entgratleistung zu gewährleisten setzt Schwab CNC auf eine Parameterprogrammierung der Bürstenlänge. Hierbei reduziert sich die Werkzeuglänge der Bürste automatisch nach jedem Programmdurchlauf bis die gesetzte Verschleißgrenze erreicht ist. Bei diesem Actuator-Housing (Lenkgetriebegehäuse) muss der Werker erst nach 20.000 Bauteile die Bürste nachstellen.

Perfekte Non-Stop Entgratung direkt in der Maschine

Durch den Einsatz der maschinellen Entgratlösungen von KEMPF wurde nicht nur die Vorgabe des Kunden erfüllt, sondern der Personaleinsatz für die Herstellung der Magnesium-Teile halbiert. Das nachträgliche händische Entgraten mit schwankender Qualität konnte komplett eliminiert und folglich die vollautomatisierte Produktion an zwei Maschinen mit Roboterbestückung sichergestellt werden. Dabei verlängerte sich die Taktzeit pro Teil um lediglich fünf Sekunden – für eine absolut prozesssichere Komplettentgratung des Bauteils ein Spitzenwert und für Schwab CNC eine lohnende Investition für bessere, gleichbleibende Qualität und weniger Reklamationen.

|

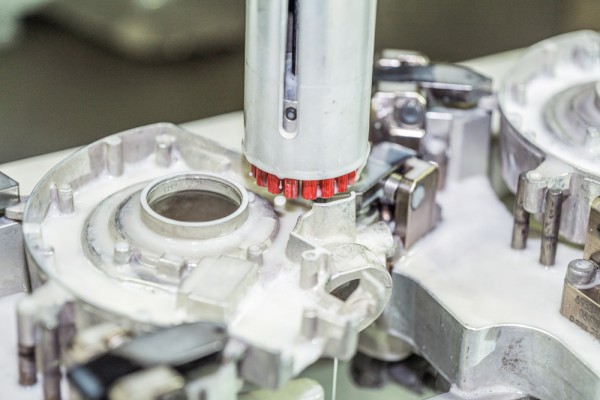

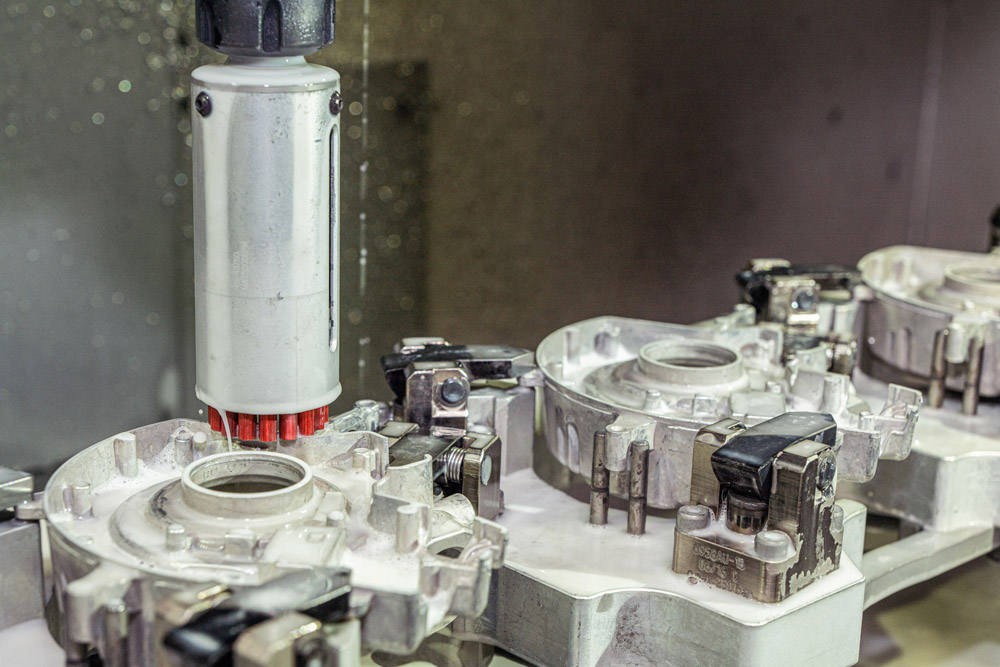

Maschinelle Entgratung mit einer Keramikfaser-Bürste im Durchmesser 40 mm - diese fährt in wenigen Sekunden den gesamten Bauteilrand an der Unterseite ab und entgratet diesen vollständig. Die kontinuierliche Roboterbestückung sorgt für eine nahezu 100% Auslastung der Maschine. Um eine gleichbleibende Schleifleistung über alle Teile hinweg zu garantieren, kann der Bürstenüberstand einfach mittels einer Madenschraube an der Aluminiumhülse nachgestellt, oder ein Ausgleichshalter zur automatisierten Verschleißkompensation eingesetzt werden. Schwab CNC setzt bei dieser Anwendung auf eine Werkzeuglängen-Änderung von 0,0005 – bis 0,003mm per R-Parameterprogrammierung der Bürste. |

|

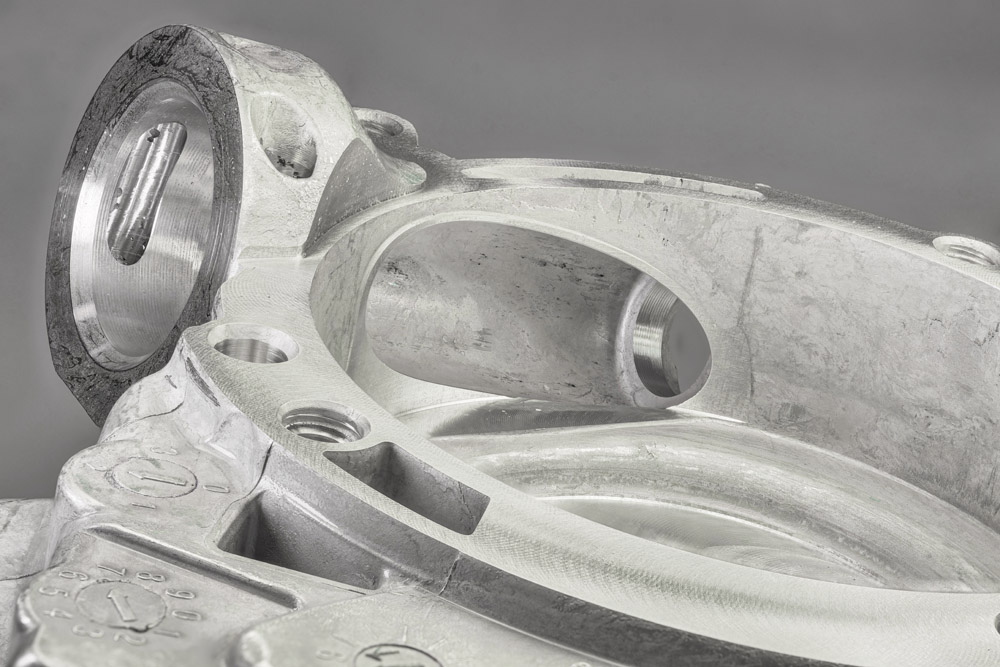

Die Oberseite des Actuator-Housings in der Nahaufnahme: Das Bauteil aus Magnesium-Guss besitzt viele Bohrungen und daraus entstehende Konturen, die entgratet werden müssen. Durch diese Komplexität wurde zu Beginn der Produktion vieles per Hand entgratet. Erst durch den Einsatz des Back-Burr Cutter & Path Entgratsystems konnten mit dem Kugelfräser-Typ BXC-33-A die Langlöcher und mit dem Typ BXC-48-A die große, fast elliptische Innenkontur maschinell bearbeitet und komplett entgratet werden. Die Flanschfläche mit den diversen (Gewinde-) Bohrungen wird auch hier mit einer Keramikfaser-Bürste mit 15 mm Durchmesser gratfrei bearbeitet. |