Mit über 15 Jahren Erfahrung im Bereich des Prototypenbaus, hat sich die Firma Seiffer & Steiner Präzisionsteile GmbH in Lauffen am Neckar über die Deutschen Grenzen hinaus einen Namen gemacht. Für namhafte Kunden aus der Automobilindustrie, der Luft- und Raumfahrt, sowie aus den Bereichen Medizin und Maschinenbau wird das vorhandene Know-how eingesetzt, um teilweise schon in der Planungsphase zusammen mit dem Kunden die geforderten Bauteile zu entwickeln und über die diversen Evolutionsstufen für die Serienreife vorzubereiten. Für hochspezielle Anwendungsfälle in Nischenbereichen wird aber oft keine größere Serie erreicht, sodass sich alles in Kleinstserien oder einigen wenigen Teilen abspielt. Gerade dafür werden aber oft die höchsten Qualitätsanforderungen an das Bauteil gestellt, vor allem wenn diese später in der Luft- und Raumfahrt eingesetzt werden. So wurden nicht nur bereits spezielle Leisten für einen großen europäischen Flugzeugbauer entwickelt, sondern aktuell auch hochkomplexe optische Sensorbauteile, die in Satelliten zum Einsatz kommen werden. Da hierbei höchste Präzision und Fertigungsqualität die Voraussetzungen sind, war die komplett maschinelle und gratfreie Herstellung obligatorisch. Doch gerade bei der maschinellen Entgratung der vielen Bohrungen mit teilweise asymmetrischen und gewölbten Konturen, sowie der Bearbeitung der Oberflächen, war Seiffer & Steiner auf entsprechende Werkzeuglösungen angewiesen, auf die bis dato noch nicht zurückgegriffen werden konnte. Ein Messebesuch auf der Deburring Expo in Karlsruhe und der daraus resultierende Erstkontakt zu KEMPF sollte dies nachhaltig ändern.

Erst durch den Einsatz von Keramikwerkzeugen und dem Back-Burr Cutter & Path Entgratsystsem zum gewünschten Ergebnis

Nach Begutachtung des Bauteils und der Produktionsabläufe durch den KEMPF-Außendienst Dominik Messaros vor Ort, konnte eine Expertise erstellt und die dafür notwendigen Entgratlösungen ausgewählt werden. Das große Portfolio an Entgratwerkzeugen im Standard- und Sonderbereich, sowie die fast 60-jährige Erfahrung auf dem Gebiet der gratfreien Bearbeitung sind Voraussetzung, um auch bei solch komplexen Anwendungsfällen schnell geeignete und dennoch kostengünstige Lösungen einsetzen zu können. Um die vielen Flächen, Bohrungen und 3-D Konturen vor allem prozesssicher und absolut gratfrei direkt in der Maschine herzustellen, wurden unter anderem eine Vielzahl von Keramik (-faser) Werkzeugen verwendet, deren abrasive Eigenschaften überragend sind. So wurden mit einer Keramik Cross-Hole Bürste mit 7 mm Durchmesser sämtliche Querbohrungen entgratet. Die dafür konzipierte Bürste steuert dabei die Flanken der Keramikfasern durch die entstehende Fliehkraft an die Bohrungswand und kann so effizient feine Grate, beispielsweise an Querbohrungen, effizient entfernen. Für die Fläche des Anbauflansches des etwa 100 mm langen Bauteils aus hochfestem Titan wurde eine weitere Keramikfaser-Bürste eingesetzt. Die Oberflächenbürste mit einem Durchmesser von 15 mm ist bestens dafür geeignet um Planflächen zu entgraten ohne eine zu große Kantenverrundung zu erzeugen. Die sich die einzelnen Faserstäbe der Bürsten aus jeweils ca. 1000 gebundenen Fasern zusammensetzen, die wiederum zu 80% aus Keramik bestehen, schärfen sich die Schneidkanten beim Bearbeitungsprozess selbst nach. Dies sorgt für konstante Schleifleistung und somit für einen gleichmäßigen Abtrag am Bauteil. Daraus ergeben sich hervorragende Polier- und Schleifeigenschaften, die wiederum zu hervorragenden Oberflächengüten (Ra + Rz Wert) vor allem bei stirngefrästen Flächen beitragen. Verschiedene Keramikschleifstifte mit flexiblem Schaft und speziellem Keramik-Faserwerkstoffkopf sorgen schließlich für das nötige Finish und realisieren punktgenau die letzten Feinstentgratungen an Konturen und Bohrungen im Bereich unter 10 mm Durchmesser.

Für die schwierigsten Entgrataufgaben an dem optischen Sensorbauteil kommt das Back-Burr Cutter & Path Entgratsystem zum Einsatz. Erst durch dieses, synergetisch arbeitende System, bestehend aus spiralisiertem und hochwarmfestem Kugelfräser und einem speziell für die Anwendung generierten NC-Datensatz, lassen sich Bohrungsüberschneidungen, Gewindeausgänge und selbst komplexeste Konturen definiert und über eine lange Bearbeitungsdauer replizierbar entgraten. Im Gegensatz zu den oft eingesetzten Entgratwerkzeugen, die eine lineare Bewegungen in Bezug auf die Querbohrung ausführen und dabei rotieren, nutzt das Entgratsystem eine effektivere Variante – nämlich das konturparallele Entgraten entlang der zu bearbeitenden Kante bzw. Kontur. Durch die individuelle Erstellung des Datensatzes, fährt der Fräser hochpräzise die Kontur des zu entgratenden Bauteils ab und entfernt somit sicher und rückstandslos entstandene Grate, auch auf der Rückseite von Bohrungen. Gerade dann, wenn eine kosteneffiziente und vollautomatisierte Herstellung von Bauteilen ohne manuelle Nachbearbeitung gefordert wird, ist das Back-Burr Cutter & Path Entgratsystem die erste Wahl.

Lange Standzeiten - auch bei Titan

Ein Novum und ein Alleinstellungsmerkmal des Back-Burr Cutter & Path Entgratsystems liegt dabei im NC-Datensatz, der standardmäßig während der Bearbeitung gleichzeitig den Fräser-Schnittpunktes zum Bauteil verlagert, sodass einem punktuellen Verschleiß vorgebeugt und eine immense Standzeiterhöhung erreicht wird. Zudem sorgt auch die AlTiCrN-Beschichtung dafür, dass der Fräser selbst bei Titan über einen langen Zeitraum hinweg die gleiche Performance leisten kann. Wichtige Voraussetzungen also, um genau bei diesem Satelliten-Bauteil zum Einsatz zu kommen. Durch die Komplexität der inneren Bohrungskontur der Hauptbohrung wurde extra ein „Special Path“ programmiert und ein Kugelfräser mit Durchmesser 3,8 mm verwendet. Der schlanke Schaft sorgt dabei für den nötigen Zugang, um die gesamte Kontur ohne Kontakt zur Außenfläche abfahren und bearbeiten zu können. Um das perfekte gratfreie Ergebnis zu erreichen, wurden bei diesem Bauteil in Summe fünf Entgratwerkzeuge eingesetzt, sodass die hohen Qualitätsanforderungen ohne jegliche manuelle Nachbearbeitung erreicht wurden.

PKD-Fräser von KEMPF bringen den entscheidenden Vorteil

Nach diesen sehr zufriedenstellenden Ergebnissen sollten diese Werkzeuge folglich auch bei einem Kameraträger für die Optikindustrie mit ähnlichen Problematiken zum Einsatz kommen. Das große, halbkreisförmige Bauteil aus Aluminium Sandguss mit etwa 60 cm Durchmesser muss dabei mit mehreren Aussparungen und Taschen versehen werden, die zur Kameraaufnahme dienen. Die äußere, bei Gusskonturen übliche undefinierte Kontur der gefrästen Tasche, sollte dabei vollständig entgratet werden, was angesichts der bei der Herstellung der Aussparungen entstandenen Grate prozesssicher nicht möglich war. Um den gesamten Ablauf deutlich zu optimieren, wurden die bisher eingesetzten Vollhartmetall-Fräswerkzeuge, die viel zu große Gratwurzeln erzeugten, durch PKD-Fräser aus dem Hause KEMPF ausgetauscht. Die Standardfräser KF 910 mit den Durchmessern 14 mm und 20 mm sowie ein PKD-Sonderwerkzeug mit 38 mm Durchmesser leisteten dabei so gute Vorarbeit, dass die zum Entgraten der Konturen eingesetzte Keramikfaser-Oberflächenbürste nur noch wenig Grat entfernen mussten. So senkte sich nicht nur der Verschleiß und somit auch die Standzeit der eingesetzten Keramikfaser-Bürste, sondern auch die Haltbarkeit der PKD-Fräser übertraf die der vorher eingesetzten VHM-Fräser um ein Vielfaches. Die in mittelgroßer Serie produzierten Kameraträger werden seither mit dem optimierten Verfahren gefertigt. Eine manuelle Nacharbeit ist nicht mehr notwendig, da alle Prozesse maschinell in gleichbleibender Qualität umgesetzt werden.

|

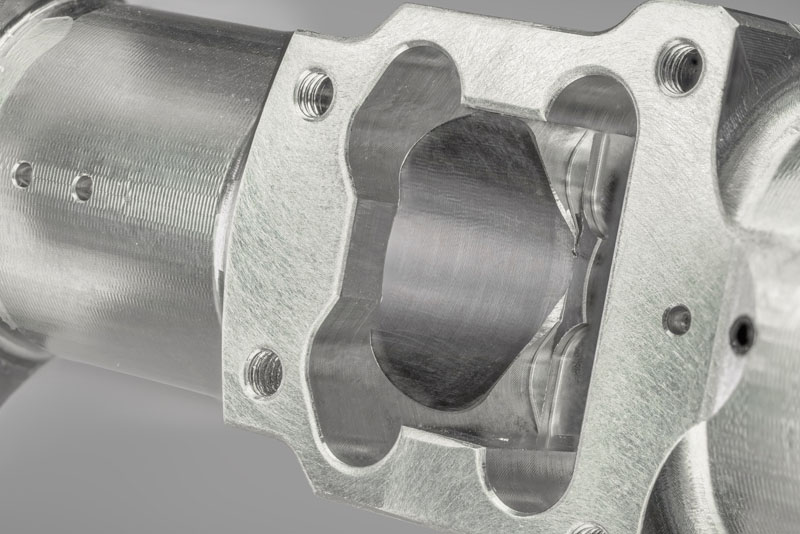

Am Endstück des optischen Sensorbauteils wurden zum einen die Innenkontur der linken Querbohrung mit dem Back-Burr Cutter & Path Entgratsystem entgratet. Darüber hinaus kam die Oberflächen-Keramikfaser-Bürste BÜA32-CB15M an der Stirnseite zum Einsatz um alle Konturen zu entgraten ohne jedoch eine Fase zu erzeugen. Die Querbohrungen wurden mit einem flexiblen Schleifstift des Typs BÜCH-PB-4B (blau) mit Durchmesser 4 mm sehr fein entgratet. |

|

Ausschnitt des optischen Sensorbauteils - gut zu erkennen ist die mit dem Back-Burr Cutter & Path Entgratsystem entgratete Innenkontur der Hauptbohrung sowie die mit der Keramikfaser-Bürste des abrasivsten Typs (blaue Bürste) BÜA32-CB15M bearbeitete Oberfläche des Anbauflansches. Die Bohrungsaustritte der kleinen Querbohrungen wurden mit einer Cross-Hole Bürste BÜCH-A33-7M (blau) mit Durchmesser 7 mm prozesssicher entgratet. |

|

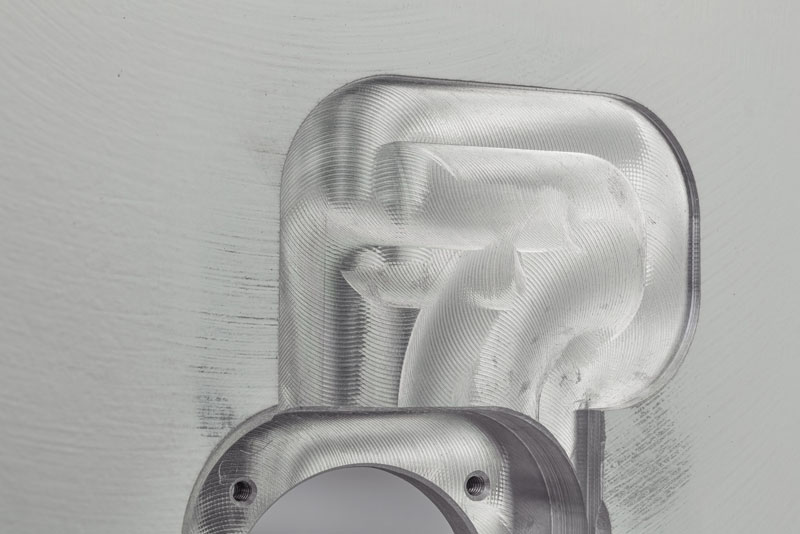

Links der eingesetzte Kugelfräser "Back-Burr Cutter" des Typs BXC-38-B mit 3,8 mm Durchmesser. Rechts daneben der KEMPF KF910 PKD-Standardfräser, der aufgrund seiner Schneidengeometrie bereits eine gratminimale Fräsbearbeitung bei NE-Metallen und Kunststoff ermöglicht. Zudem sind im Vergleich zu VHM-Werkzeugen deutlich höhere Schnittparameter bei zusätzlich längeren Standzeiten möglich. Die blaue Cross-Hole Keramikfaser-Bürste des Typs BÜCH-A33-7M mit 7 mm Durchmesser eignet sich besonders zum prozesssicheren Entgraten von Querbohrungen. Die blauen Keramikfasern sind hierbei die abrasivsten und bieten die höchste Schleifleistung. Rechts zu sehen ist die Keramikfaser-Bürste des Typs BÜA11-CB25M. Diese Bürste mit roten Keramikfasern bietet eine höhere Elastizität und Flexibilität und eignet sich bestens für die Feinentgratbearbeitung sowie zum Polieren von Oberflächen. |

|

Die gefräste Tasche an der Außenseite des Kameraträgers oberhalb der Aussparung für die Kamera - um die Kontur zu entgraten, wird die gesamte Fläche einfach mit einer Oberflächen-Bürste mittlerer Abrasivität (rot) des Typs BÜA11-CB25M abgefahren. Durch die Verwendung des KEMPF PKD-Standardfräsers KF910 wurde zudem eine gratminimierter Fräsprozess implementiert, der die Standzeit des Fräsers und der Oberflächen-Keramikbürste mit Durchmesser 25 mm um ein Vielfaches erhöht. |